Листогиб – это станок для холодного деформирования листового металла, позволяющий делать из плоской заготовки пространственные конструкции разной формы. Широко используется как на крупных промышленных предприятиях, так и в частных мастерских, где нужно качественно изготовить металлические изделия без шва.

История появления листогибочного станка

Первые гнутые металлические изделия появились несколько столетий назад. А вот станки, напоминающие современные, были придуманы лишь полтора столетия назад в Америке. Принцип их работы заключался в сгибании металла под воздействием механического пресса. Они получили широкое распространение благодаря простоте изготовления и использования, а также низкой себестоимости.

Такие станки имели свои недостатки: они потребляли много энергии, были массивными, шумными, травмоопасными, неудобными в перенастройке и низкопроизводительными.

Примерно через полвека был изобретен цилиндр высокого давления, который способствовал появлению в промышленной среде пневматическим листогибам. Они не нашли широкого применения из-за необходимости подвода сети сжатого воздуха и небольшого развиваемого усилия, что не позволяло сгибать листы значительной толщины.

К середине 20 столетия листогибочный станок уже работал с помощью гидравлического привода. Было налажено серийное производство данного оборудования. По сравнению с механическим и пневматическим гидравлическое оборудование отличалось рядом преимуществ:

- небольшое энергопотребление;

- безопасность для работников;

- точность в получении исходных параметров изделия.

Гидравлический пресс в настоящее время можно встретить в различных отраслях хозяйства, где требуется изготовить изделие из листового металла.

Особенности современного использования

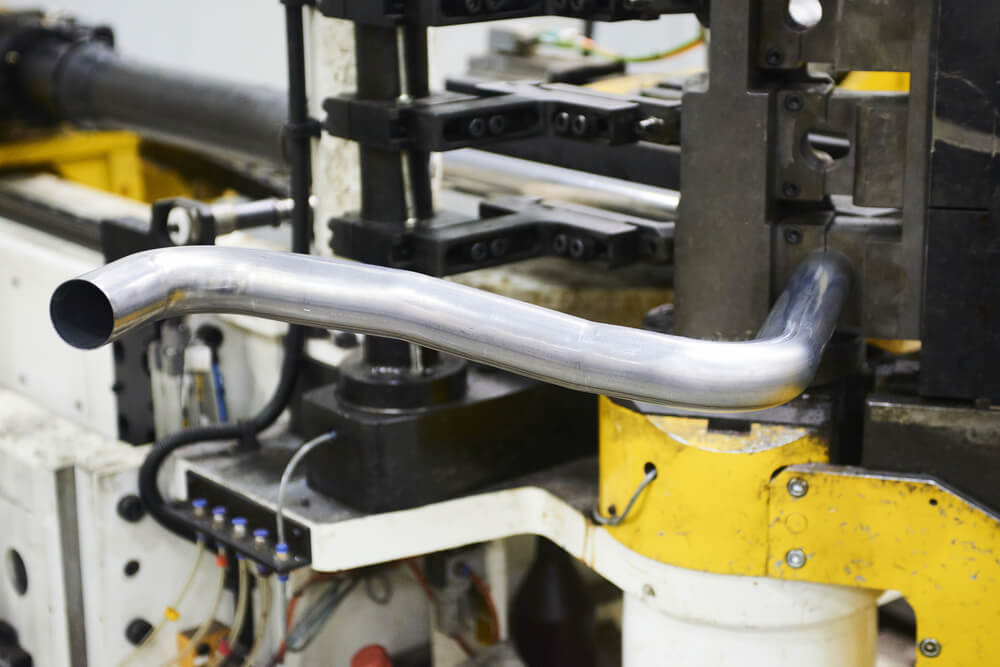

С развитием современных технологий прокатное оборудование было оснащено новейшими устройствами, дополнительными механизмами и датчиками, позволяющими выполнять самые сложные задачи в области гибки металлических заготовок.

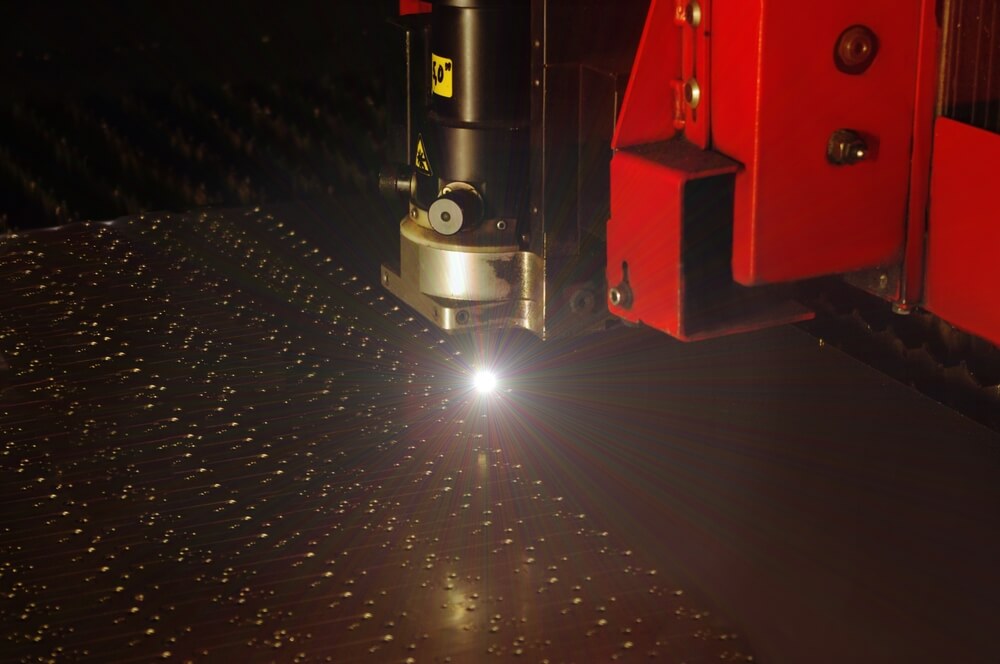

Были разработаны новые системы управления, введены в действие программы по обеспечению безопасности. Станки с ЧПУ могут гнуть объемные изделия, перепрограммироваться на новую задачу в автоматическом режиме. Система безопасности осуществляет контроль технологического процесса. Устройство лазерного контроля обеспечивает защиту оператора.

Технология гибки разрабатывается в зависимости от решения поставленных задач:

- одноугловая гибка;

- двух-угловая;

- многоугловая;

- радиусная гибка листового металла (в виде петель, хомутов и др.)

Разновидности листогибочных станков

Существует множество различных моделей листогибов, которые классифицируются по разным признакам. Основное разделение проводится по типу привода:

- ручные;

- электромеханические;

- гидравлические.

Ручные листогибы применяют в индивидуальном производстве для личных целей. Обрабатываются листы до 1,5 мм толщины. Основные достоинства станка: простота конструкции, легкость в обслуживании, мобильность, экономичность.

Электромеханические и гидравлические листогибы работают по одному принципу, но отличаются множеством особенностей. Гидравлический станок считается одним из лучших. Позволяет гнуть пластины толщиной более 5 мм.

Выбирать листогиб нужно с учетом поставленных задач. Следует обратить внимание на толщину листа, длину заготовки, возможный угол изгиба, вид и мощность привода.

На данный момент любое предприятие, работающее с листовым металлом, использует листогибочный пресс. С помощью различного современного оборудования, имеющегося в распоряжении компании КиТСН, металлические пластины можно не только согнуть, а также фигурно разрезать и проделать в них любые отверстия.

Бизнесмен с большим опытом. Владелец собственного блога.